La producción en mínimos históricos de automóviles eleva la presión sobre los fabricantes europeos

Las factorías europeas llevan tres años por debajo del 60% en plena reconversión del sector

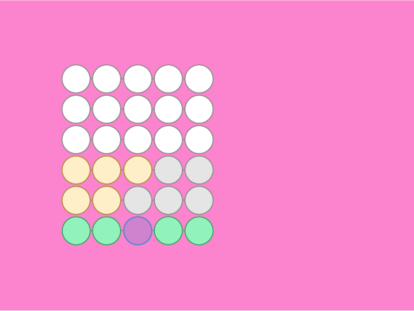

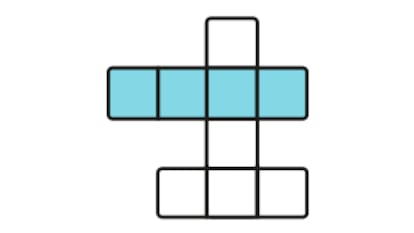

Primero llegó la covid, le siguió la falta de semiconductores agravada por el encarecimiento de las materias primas y la guerra en Ucrania ha acabado poniendo la puntilla con mayor presión todavía sobre los costes energéticos y los suministros. Pese a la resistencia financiera mostrada por los principales fabricantes de coches, la industria europea del motor llega al final de 2022 exhausta. Sus fábricas, y las de sus proveedores, encadenan tres ejercicios en mínimos históricos de producción en los albores de la costosa reconversión que muchas de ellas todavía tienen que hacer para producir vehículos eléctricos. Según cálculos de la consultora LMC, las factorías europeas llevan desde 2020 con una tasa de producción en mínimos históricos, inferior al 60%, y que previsiblemente será del 56% a finales de este año.

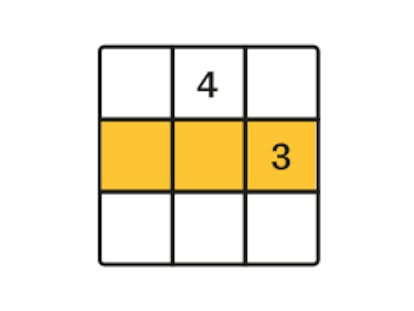

Ha fallado el lado de la oferta (continúan las largas listas de espera para conseguir un vehículo nuevo) y hay dudas sobre cómo reaccionará el de la demanda (los compradores) tras el impacto de la inflación y de la subida de los tipos de interés. Como advirtió en octubre el consejero delegado de Stellantis, el cuarto productor mundial, Carlos Tavares, hay tanta sobrecapacidad en la industria que sería posible cerrar once factorías en Europa de las 134 que realizan en ensamblaje final de turismos, según los datos de la Asociación de Constructores Europeos de Automóviles. En los nueve primeros meses del año se ensamblaron en la Unión Europea 7,9 millones de vehículos, un 26% menos que antes de la pandemia (2019). Las matriculaciones siguen una senda algo peor, con 6,7 millones de coches vendidos tras una contracción del 31%.

Las tasas de utilización de las factorías están lejos de los porcentajes superiores al 70% de épocas normales. Incluso durante la Gran Recesión esos porcentajes no fueron más bajos del 65%. Históricamente, explica Justin Cox, analista de LMC, una factoría por debajo del 70% era una losa para el fabricante de vehículos. “Si estaba muy por debajo, esa instalación estaba generando un problema de rentabilidad –explica Cox–, ahora estamos muy por debajo y no se espera que mejore mucho, hasta situarse hacia el 70% en la segunda mitad de la década, por lo que los fabricantes pueden tener mayor urgencia para estudiar sus estructuras de costes y, quizás, cerrar plantas”.

Hasta ahora los márgenes netos de las fábricas han aguantado. En parte gracias a las ayudas gubernamentales como las regulaciones temporales de empleo (ERTE) que se están aplicando en todas las fábricas españolas y también porque las marcas han aprovechado la falta generalizada de producto en el mercado para elevar los precios de sus catálogos e incentivar la venta de los productos de mayor precio, lo que les ha ofrecido unos beneficios récord. Pero la debilidad que apuntan las diferentes previsiones macroeconómicas no permiten ser tan halagüeños para los próximos meses. “Los fabricantes no serán capaces de tolerar tan bajos ratios de utilización mucho más”, escribió Cox.

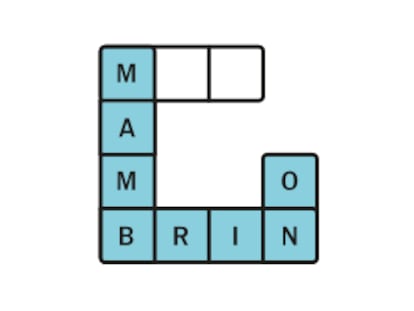

El problema no afecta solo a las marcas de vehículos, sino que arrastra a sus proveedores directos (los denominados Tier-1) en un desplazamiento en cadena hacia proveedores más pequeños. La Asociación Europa de Proveedores de Automoción hizo en octubre una encuesta entre sus asociados en la que un 21% aseguraba temer una sobredimensión productiva excesiva que les hacía pensar en una reestructuración. Algunos grupos, como Bosch o Continental, ya han anunciado en los últimos años cierres de fábricas, en este caso porque estas no se adecuaban a las condiciones de la nueva etapa del vehículo eléctrico.

Y lo mismo han anunciado los fabricantes de vehículos, como Nissan en Barcelona o Ford en Saarlouis (Alemania), o a veces convirtiendo sus factorías en otro tipo de instalaciones, como será el caso de Renault o Grupo Volkswagen. Lo explicaba el consejero delegado de Skoda, Klaus Zellmer, en una entrevista en este diario respecto al excedente de mano de obra que se espera en el sector: “El mayor desafío para nosotros es administrar la misma gente o más para que adquiera nuevas habilidades tecnológicas en términos de lo que queremos producir en el futuro”. Se refería a la posibilidad de reconvertir trabajadores hacia el ámbito digital o la producción de celdas de baterías.

Pero el cierre de plantas, o su puesta en venta, también puede convertirse en una oportunidad para los fabricantes asiáticos, que ya han iniciado su desembarco comercial en Europa y han mostrado su interés de fabricar en el Viejo Continente tras la caída de ventas en China. “Puede ser una oportunidad para que los fabricantes chinos compren, y sobre todo no nos podemos olvidar de Rusia, que se ha visto afectada por la retirada de marcas europeas”, dice Cox, subrayando la posibilidad de que marcas asiáticas se instalen en territorio ruso para vender sus vehículos después de que grupos como Renault se hayan replegado.

En el último informe trimestral de Gestamp, el gigante español de la industria auxiliar, señala que, basándose en los datos de la consultora IHS, no se espera que los volúmenes de producción del sector del motor retomen los valores de 2019 hasta 2025, “lo que implica que la recuperación del sector automovilístico va a tardar más de lo inicialmente previsto”. Según su radiografía, el horizonte es borroso a causa de los cuellos de botella en la cadena de suministro y en la evolución de la demanda, muy influenciada por los nubarrones de las previsiones macroeconómicas.

“Las previsiones son peores que las que teníamos meses atrás y se quedarán lejos de donde tendríamos que estar”, afirma Ignasi Castelló, director de compras de Ficosa Internacional. Recientemente estuvo en Electronica, una feria referente que se celebra en Múnich. Uno de los comentarios que allí escuchño es que uno de los dolores de cabeza del sector, la falta de semiconductores se estaba aliviando. “Hay quien afirmaba que los plazos de entrega han pasado de los máximos de entre 70 y 80 semanas a entre 20 y 30 semanas. La verdad es que nosotros todavía no lo hemos visto”, afirma. La consultora Roland Berger es optimista respecto a la normalización de la entrega de microchips a causa de la relajación de la demanda de productos electrónicos, demandante de los más punteros, pero cuestiona que la automoción, que utiliza chips menos intensivos, se vaya a beneficiar de la misma manera. El motivo: las grandes fundiciones han elevado la producción de los primeros, pero no tanto de los segundos. “En mi opinión es que la cosa va a seguir tambaleándose durante un año y medio o dos”, concluye Castelló.

Sobre la firma