Las impresoras también fabrican chuletones y bacon

La empresa navarra Cocuus apuesta por la ciencia de datos y la bioimpresión para producir industrialmente carne y pescado

- Voy a cenar un chuletón.

- ¿Cuál prefiere: el impreso en 3D o el de siempre?

- Probaré el impreso.

Quizá falte poco para que escuchemos esta conversación en un restaurante. La carne fabricada en un laboratorio, luego moldeada en una impresora 3D es, de hecho, ya una realidad. Una de las empresas que trabaja en esta evolución alimentaria es Cocuus, con sede en Cizur Mayor (Navarra), cuyo CEO, Patxi Larumbe, se ha convertido en uno de los nombres propios del cambio. Gracias a su conocimiento previo sobre robótica e impresión láser, Larumbe ha conseguido que estas impresoras 3D fabriquen chuletones y bacon. Ha tenido que reorganizar piezas de la maquinaria, procesos productivos y hasta la propia compañía. Pero ha logrado una innovación al alcance de apenas una decena de empresas emergentes en todo el mundo.

Larumbe explica por videollamada que la idea de Cocuus surgió cuando fue consciente del reto alimentario que vive el planeta. “En 2050, no habrá alimentos para todas las personas. Entonces me pregunté cómo podía cambiarlo”. Se fijó en las carnes de poco valor, que terminan en la basura. También en el cultivo celular de carne, pescado y grasas in vitro. En vez de matar a animales, se recrean en un laboratorio las células de los productos que adquirimos en el mercado. Carne 100% artificial.

Cocuus no utiliza aún esta última técnica, la más prometedora, pero en fase experimental y de momento prohibida para su comercialización en Europa. Este procedimiento supondrá fabricar fibras musculares en el laboratorio a partir de células madre de vaca con la idea de acabar con la sobreexplotación ganadera, el maltrato animal y la contaminación que producen los animales.

De momento, sin embargo, la materia prima con la que trabajan proviene de otros dos orígenes. O bien de células animales obtenidas de la carne que se desperdicia solo porque no puede venderse (no por encontrarse en mal estado, sino por contener algún desperfecto estético o similar); o de células vegetales como las de un guisante, que pueden disociarse.

Los chuletones de Cocuus ya han ganado algún premio, como el obtenido en la Feria Food4Future, celebrada este mes en Bilbao. La empresa no pretende comercializar la carne, sino la tecnología para que otros impriman el producto. Y están construyendo una máquina industrial que permitirá fabricar 500 kilos de producto a la hora. Calculan que los chuletones elaborados con la carne que aprovechan de los desperdicios (la que no se vende, pero es consumible) podrán venderse con un precio estimado de entre cinco y ocho euros, y los creados con células vegetales a entre 15 y 20 euros.

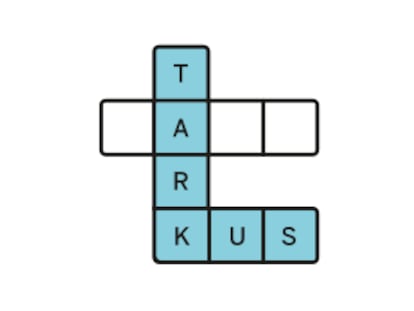

Diseñados mediante un TAC

El consumidor verá solo una pieza de carne, de sabor y textura similar a la de siempre, pero detrás existe un trabajo complejo, a caballo entre las matemáticas y el modelado tridimensional. Igual que hacen en los hospitales para llegar a determinados diagnósticos, los chuletones que elabora Cocuus han sido diseñados mediante un TAC (tomografía axial computerizada), una radiografía por capas que permite observar las características de la carne, conocer cada rincón. “Vemos la pieza en 3D. Conseguimos vectorizar la grasa, las fibras o lo que sea. Convertimos el chuletón en un objeto tridimensional”, sostiene Larumbe.

A continuación, se transforma en datos la información recogida mediante las imágenes del TAC, y una vez logrado, toca procesarlos y depurarlos hasta convertirlos en el alimento que fabrica la impresora. Por un lado irá la grasa, por otro la carne. Con la ayuda de otros componentes, ambas partes se unen, recrean el sabor y aportan la consistencia necesaria. Además, gracias a haber transformado la materia prima en datos, Larumbe puede modificar el grosor u otras características cambiando el patrón de impresión. “Intentamos entender la naturaleza desde las matemáticas. Si nos acercamos a ellas, podemos cambiar la realidad”, asegura.

Para elaborar pescado, aún en fase de pruebas, hay que ajustar ligeramente la técnica. La startup ha empezado con un salmón. Después del TAC, ha descubierto que los músculos guardan estrecha relación con una parábola hiperbólica. Sin entrar en las entrañas del concepto, significa que se puede traducir en datos, como sucede con las piezas de carne. “Las imágenes las convertimos en información equis, i griega y zeta. Es decir, podemos replicar la geometría del salmón a través de la impresión 3D. Aquí no hay nada artificial. La máquina ordena unas células existentes representadas a través de estos datos”, explica Larumbe.

La fórmula de elaboración de los productos debe contemplar que estos aguanten el estrés térmico de una parrilla. Pero también, que cumplan, como cualquier otro, las normas de seguridad alimentaria. En ese sentido, el Centro Nacional de Tecnología y Seguridad Alimentaria (CNTA) ha controlado que los alimentos impresos superen las exigencias de los órganos supervisores, en cuanto a caducidad y a microbiología. “Cocuus ha hecho cientos de pruebas y validaciones hasta llegar al producto final. Va a llevar una nutrición de calidad al mayor número de personas posible”, asegura José Luis Cabañero, CEO de la aceleradora Eatable Adventures, que colaboró en el lanzamiento de la empresa.

Empresas como Cinco Jotas, puntera en el sector del jamón ibérico, se han interesado por la iniciativa de Larumbe. La compañía paga por tirar y quemar el exceso de grasa de sus jamones. Y están estudiando si la tecnología de Cocuus le permitiría emplearla para crear bacon mediante un proceso análogo al del chuletón. Algo así como un bacon marca Cinco Jotas. No es la única compañía que se ha interesado por el proyecto. Una empresa de Reino Unido distribuidora de productos veganos quiere probar si puede imprimir bacón de origen vegetal con su técnica de impresión 3D.

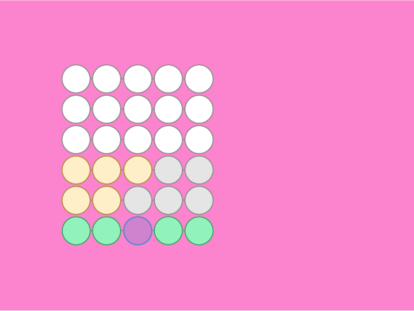

La plantilla de Cocuus la componen una veintena de profesionales: biotecnólogos, ingenieros electrónicos, chefs, ingenieros informáticos, ingenieros en robótica, doctores en ciencias de los alimentos que validan formulaciones, microbiólogos, nutricionistas, ingenieros en biocompresión, diseñadores industriales, arquitectos y geómetras que convierten los datos del TAC en ecuaciones comprensibles para las máquinas. Una ristra de profesiones diversas, vinculadas a la tecnología, cuyo fin es fabricar chuletones y bacon.

Puedes seguir a EL PAÍS TECNOLOGÍA en Facebook y Twitter o apuntarte aquí para recibir nuestra newsletter semanal.