Universidad de Concepción desarrolla lámina de cobre amigable con el ecosistema

En un momento crítico para el medio ambiente, el desarrollo de tecnologías de procesamiento de cobre cero emisiones y cero residuos se convierte en una prioridad imperiosa. Es por eso que investigadores de la Universidad de Concepción han desarrollado un proceso sostenible que deja atrás el sistema tradicional

El cobre, un recurso esencial en la era moderna, ha sido un componente vital en industrias que van desde la electrónica hasta la infraestructura. Sin embargo, su extracción y procesamiento tradicionalmente han llevado consigo un impacto ambiental considerable, con emisiones de gases nocivos y la generación de desechos que comprometen los ecosistemas circundantes.

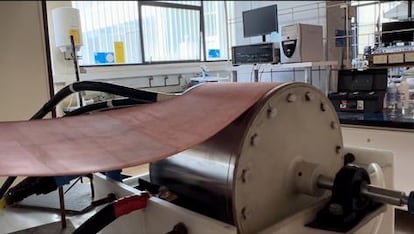

La necesidad de repensar este proceso se ha vuelto imperativa para la Universidad de Concepción, que junto a la empresa Atacama Copper Foils han desarrollado un proceso que permite la producción de una lámina de cobre electrodepositada, producto con mayor valor agregado comparado con la práctica actual de disolver el cobre en una solución ácida. La alternativa que se presenta, además, aprovecha distintas fuentes de cobre y recursos de menor valor, lo que aumenta la sostenibilidad del proceso.

A esta iniciativa se suma el procesamiento de concentrados de cobre cero emisiones y cero escorias que se desarrolla por el equipo de investigadores liderado por el Dr. Igor Wilkomirsky. Este nuevo concepto tecnológico para tratar concentrados de cobre no requiere etapas de fundición y conversión. Además, tiene como base la utilización de hidrógeno verde.

“El nuevo proceso en desarrollo en la UdeC, a diferencia de los convencionales, permite recuperar virtualmente todos los metales de valor contenidos en los concentrados de cobre, como el cobre obviamente, el hierro, el molibdeno, azufre y sílice, además de los metales nobles (oro, plata y otros). El proceso consta de tres etapas principales: oxidación a alta temperatura, reducción con hidrógeno verde y separación del hierro del cobre y sílice”, explica el Dr. Wilkomirsky.

Actualmente, a nivel mundial existen dos maneras para la obtención de foil de cobre: una es por laminación, que se consigue por medio de procesos mecánicos a partir de un cátodo de cobre, y la otra es por electrodepositación a partir de soluciones de alta pureza. “El foil electrodepositado es un producto que ha incrementado su demanda principalmente por sus aplicaciones en electromovilidad, pues se obtiene con características físicas y químicas respecto del laminado. En Chile, el producto catódico corresponde a cátodos de cobre de muy alta pureza (99.999% Cu). En algunos países, este producto se utiliza como fuente de cobre para producir láminas o foil de cobre de entre 10 y 150 micrones. Nuestro desarrollo permitirá utilizar fuentes no convencionales para producir foil de cobre electrodepositado sin necesidad de pasar por la producción de cátodos”, explica el Dr. Jorge Carpinelli, director de Desarrollo e Innovación de la Universidad de Concepción.

Según el directivo, este nuevo proceso recupera todos los metales de valor del concentrado de cobre. “En la tecnología convencional de fundición se recupera solo cobre con los metales nobles y azufre como ácido sulfúrico; no genera escoria a diferencia de las fundiciones convencionales que producen de 1 a 1,5 toneladas de escoria por tonelada de cobre producido, donde se pierden el hierro, molibdeno y sílice; y tiene una baja huella de carbono, y genera parte significativa de la energía y agua requeridas en el proceso”, explica Carpinelli.

El avance hacia esta meta revolucionaria no solo disminuirá el impacto ambiental, sino que también impulsará una mayor sostenibilidad en las industrias dependientes del cobre. Las innovaciones en este ámbito podrían abrir la puerta a una nueva era de producción de cobre, donde la eficiencia y la responsabilidad medioambiental converjan. El Dr. Jorge Carpinelli concluye: “Estimamos que los ingresos por tonelada de concentrado tratado serán superiores a los que hoy día obtienen, siendo los costos de inversión de capital muy competitivos respectos a los de una fundición convencional, haciendo que el negocio de procesar concentrados con la tecnología UdeC sea altamente atractivo”.